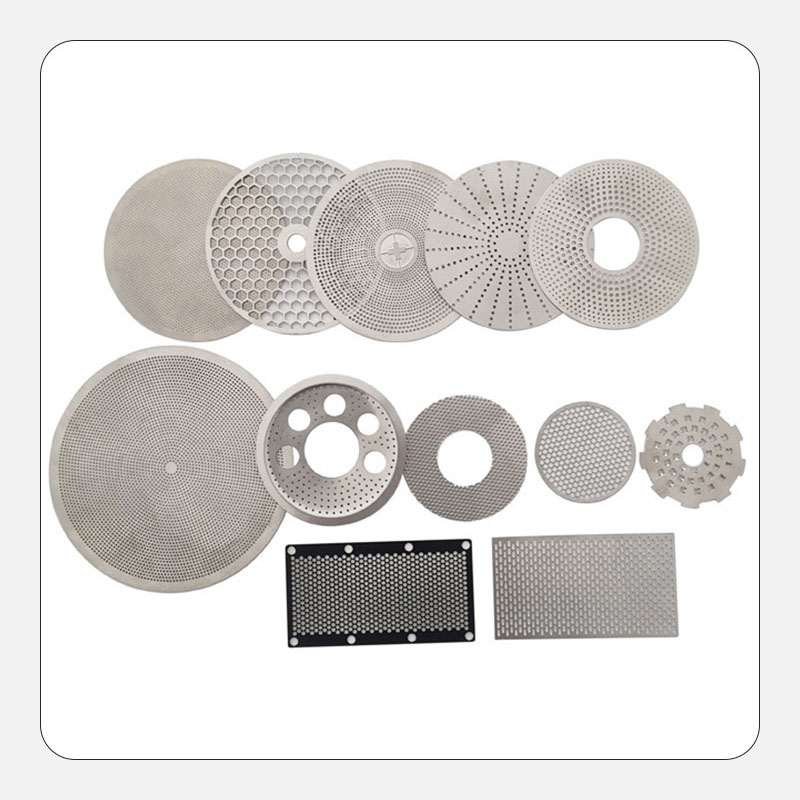

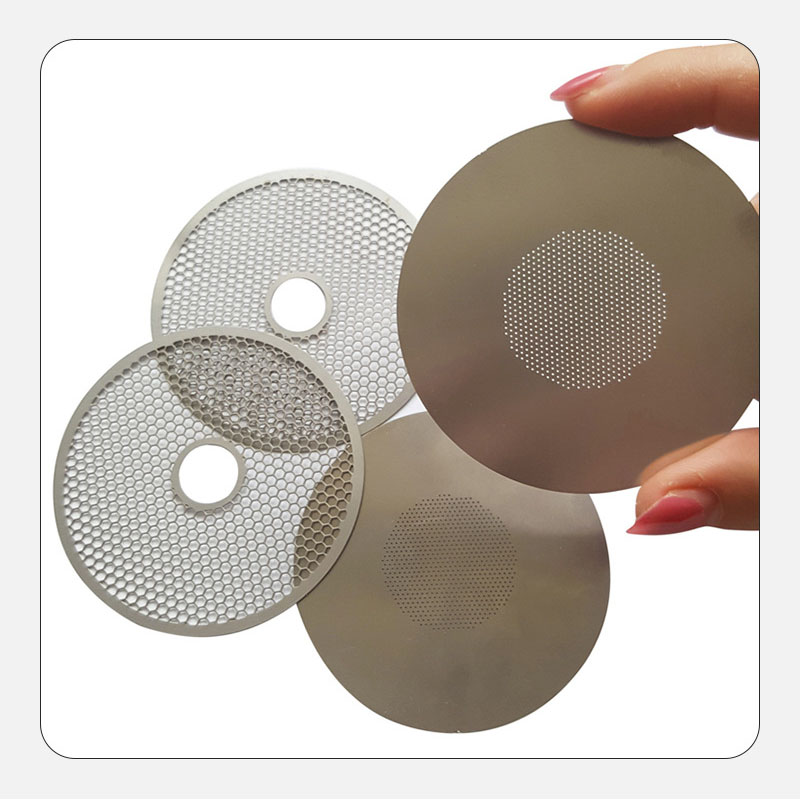

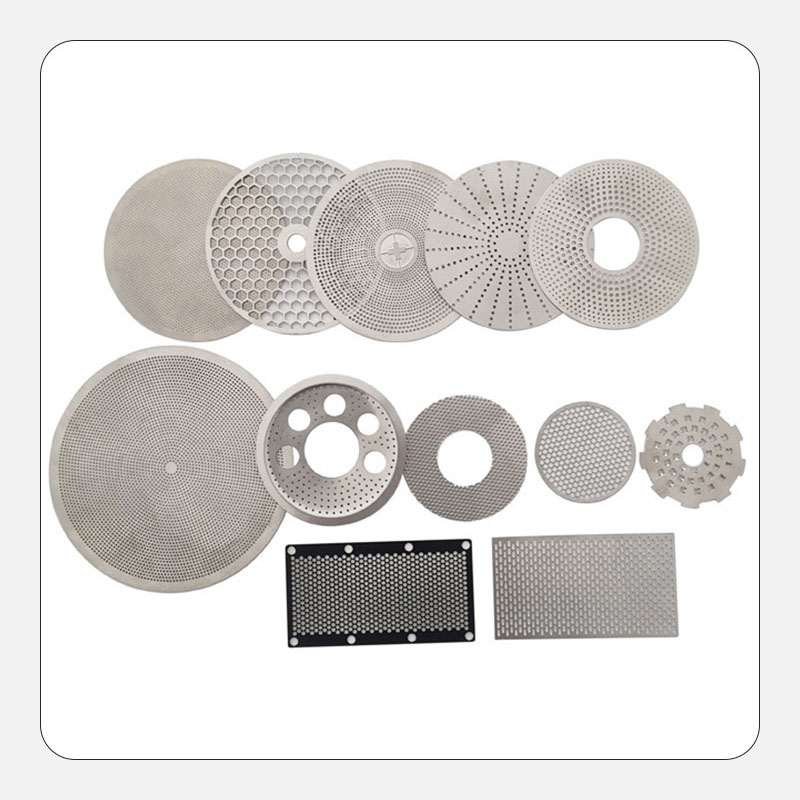

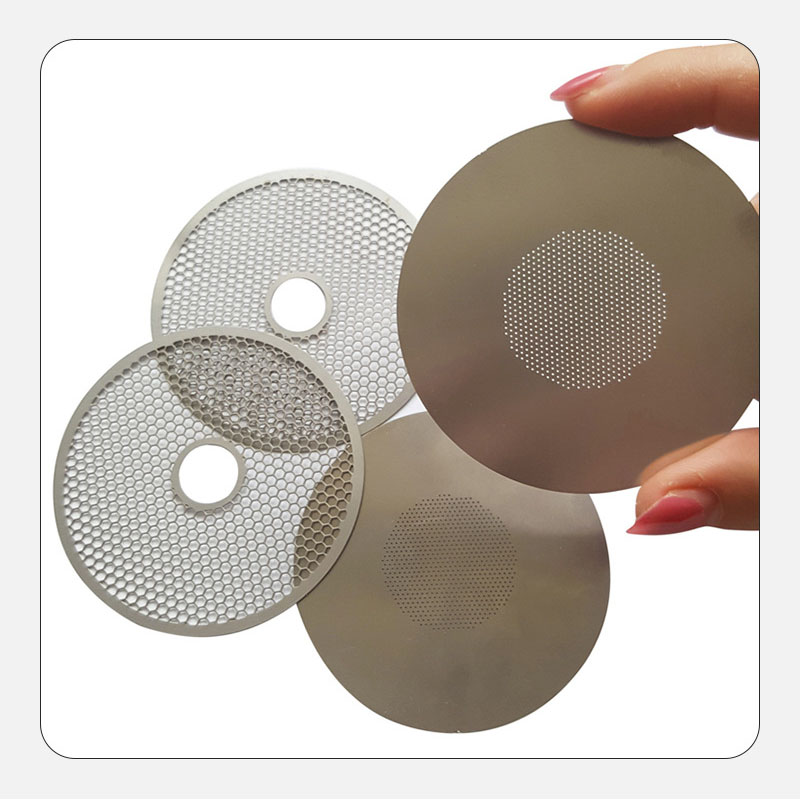

En industrias como el procesamiento de productos químicos, el tratamiento de agua y la fabricación de alimentos, las mallas tradicionales de filtro estampado a menudo sufren rebabas, grietas de estrés y perforaciones inconsistentes. Este artículo explora cómoTecnología de grabado químicologra la durabilidad a largo plazo y la precisión ultra alta a través del procesamiento sin contacto, el control de la corrosión uniforme y los tratamientos de superficie personalizados.

I. ¿Por qué el grabado supera los métodos convencionales?

1. Limitaciones de los procesos tradicionales

| Comparación |

Corte con láser |

Estampado |

Grabado químico |

| Acabado de borde |

Residuo de micro-slag |

Riesgos de rebabas/deformación |

Bordes de espejo suaves |

| Impacto del estrés |

Zona de zona afectada por el calor |

Concentración de estrés mecánico |

Cero estrés físico |

| Apertura mínima |

≥0.3 mm |

≥0.5 mm |

Hasta 0.05 mm |

2. Ventajas de resistencia a la corrosión.

. Integridad del material: el grabado conserva la estructura cristalina de metal frente al daño mecánico por golpes/láser.

. Mejora de la pasivación: la pasivación electrolítica posterior al bosque (por ASTM A967) espesa la capa de óxido de cromo en 3-5x.

. Datos de prueba (extracto de informe de terceros):

En pruebas de pulverización de sal de NaCl al 5%, la malla pasivada grabada+perduró ≥720 horas sin óxido, superando la malla estampada (240 horas).

II. Los 4 avances tecnológicos clave de Yanming

1. Sistema de grabado de compensación dinámica. El monitoreo en tiempo real de la concentración/temperatura de los grabados con presión de pulverización automatizada automáticamente garantiza la tolerancia de apertura de ± 0.01 mm (precisión de grado médico).

2. Control de grabado de gradiente. Los diseños de máscara específicos de la zona evitan el "sobrecargado en los bordes" para perforaciones uniformes a través de la malla.

3. Soluciones de material híbrido. Para ambientes ácidos (por ejemplo, aguas residuales de electroplatación), el recubrimiento de acero inoxidable + titanio 316L extiende la vida útil en un 200%.

4. Prototipos rápidos digitales. Entregar prototipos funcionales dentro de las 72 horas desde los archivos CAD (caso: línea de tiempo de orden de emergencia de la Compañía de Tratamiento de Agua French).

Iii. Aplicaciones de la industria

Caso 1: Marine Fuel FiltersChallenge:

Resista la corrosión de combustible de alto azufre con consistencia de apertura de 0.1 mm ± 5%.

Solución: grabado de doble cara + electropolishing, DNV GL certificado.

Resultado: el volumen del pedido del cliente creció un 35% anual durante 3 años.

Caso 2: Filtración de aire de aire estéril farmacéutico:

Desprendimiento de partículas de polvos contaminados de malla estampada.

FIJO: diseño de monoblov grabado sin costuras, que cumple con la FDA 21 CFR 210.3.

IV. Sus opciones de personalización Ofrezcying:

Materiales: aleaciones de 304/316L/níquel, etc.

Aperturas: 0.05 mm-3 mm (patrones de agujeros personalizados disponibles).

Certificaciones: ISO 9001, ROHS, Reach.

▶ Toma medidas ahora:

[Descargar] Pautas de diseño de malla de filtro

[Obtenga su] Informe de prueba de resistencia de corrosión gratuita Notas de Optimización de la muestra:

1 、 Imágenes técnicas: agregue un diagrama de detección de gradiente animado que muestra variaciones de profundidad.

2 、 Señales de confianza: incluya un mapa interactivo de "más de 20 países".

3 、 CTA: botones flotantes cerca de estudios de casos ("¿enfrentando desafíos similares?").

English

English  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик